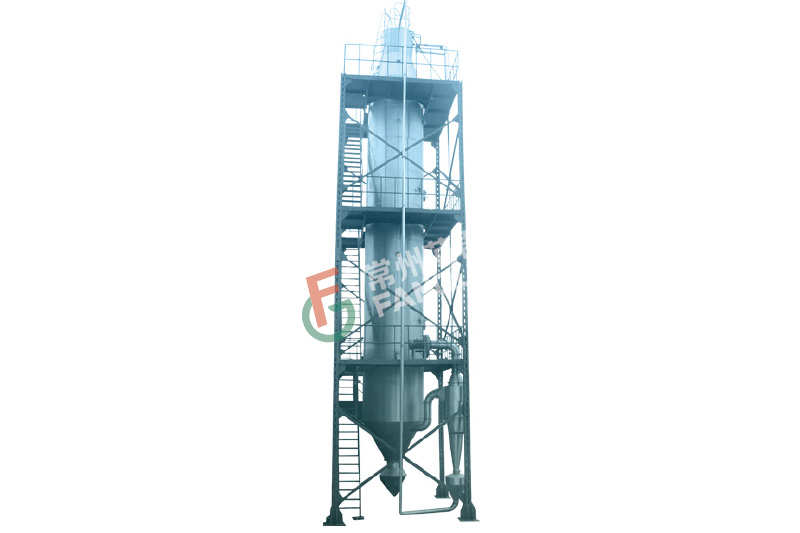

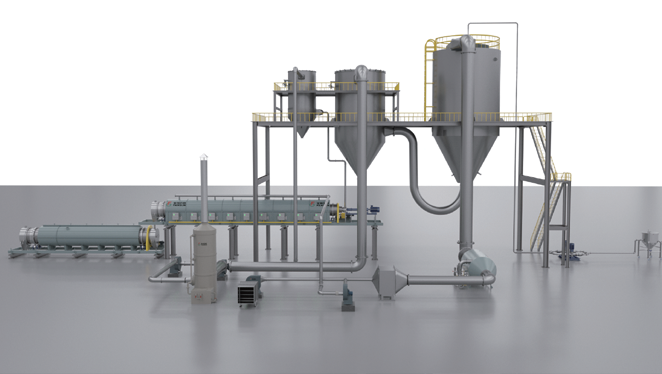

帶式干燥機作為連續式干燥設備的典型代表,憑借其特的結構設計和技術特性,在食品、制藥、化工等多個領域展現出顯著優勢。以下是其核心特點的詳細解析:

一、結構與工藝設計

設備通常由多個獨立單元段組成,每個單元配備循環風機、加熱裝置及獨立的新風 / 尾氣系統。這種設計允許對干燥介質的溫度、濕度、風速等參數進行準調控,例如在催化劑生產中,通過 “140℃預熱 - 165℃主干燥 - 90℃緩冷” 的梯度控溫程序,可顯著提升產品晶型完整度和活性組分分散度。此外,分段設計還能靈活適應不同物料的干燥需求,如進料段采用高溫快速脫水,后續單元逐步降溫優化傳質效率。

針對物料分布不均的問題,先進的帶式干燥機配備雙軸螺旋攤布器和仿形攤布裝置,可將催化劑顆粒均勻鋪展為 3-8cm 的料層,厚度偏差控制在毫米級。對于異形物料(如三葉草型催化劑),通過仿形設計確保堆積密度一致,從源頭避免局部過干或未干現象。

部分設備采用熱泵技術(如空氣源或水源熱泵),通過閉式循環系統實現熱量回收,能耗僅為傳統設備的 30%-50%。例如,威凌菲斯熱泵低溫干化機在污泥處理中,每噸 80% 含水率污泥干化至 20% 以下僅需 210kWh 電耗,且二噁英排放近乎為零。此外,熱交換器二次加熱廢氣并混合新風的設計,可進一步提升熱能利用率。

適用于氣性良好的片狀、條狀、顆粒狀物料,尤其擅長處理高含水率、熱敏性材料(如脫水蔬菜、藥飲片)。對于膏狀或濾餅狀物料,可通過造粒或制成棒狀后進行干燥。在化工領域,設備還能滿足高溫穩定性需求(如 200℃以上),適用于塑料顆粒、無機鹽等物料。

通過 CFD 模擬優化風道設計,結合變截面風道與導流葉片,可使熱風在物料層內的速度分布標準差大幅降低,避免小粒徑物料被氣流吹動堆積。例如,在加氫催化劑生產中,采用該技術后催化劑孔結構均勻性合格率從 75% 提升至 95% 以上。

集成 PLC 控制系統與物聯網平臺,實現全參數實時監測(溫度、風量、含水率等)及預測性維護。例如,通過振動傳感器和電機電流監測,可提前預警軸承磨損、皮帶跑偏等故障,維護效率提升 30% 以上。此外,歷史數據的大數據分析功能可自動生成優工藝參數建議,縮短新工藝開發周期。